Passflächen abdecken

Beim Sandstrahlen und insbesondere beim Verfestigungsstrahlen dürfen oft nicht alle Bereiche eines Bauteils gestrahlt werden. Passflächen zum Beispiel müssen durch sogenannte Masken geschützt werden. Bei einer einfachen Bauteilform kann man diese Flächen mit mehreren Lagen strahlbeständigen Abdeckbandes bekleben. Hat man aber größere Stückzahlen oder wird die Form des Bauteils komplexer, so ist das Abdecken mit Klebeband oft nicht mehr wirtschaftlich. In diesen Fällen wäre eine genau passende gummiartige Schutzkappe, die mehrfach verwendbar ist, äußerst sinnvoll. Im nächsten Bild sieht man Schwingfedern, deren Passflächen abgedeckt werden müssen.

In diesem Beitrag wollte ich mich einmal mit der Anfertigung von passenden Schutzkappen aus Polyurethan für diese Passfedern versuchen.

Gießform herstellen

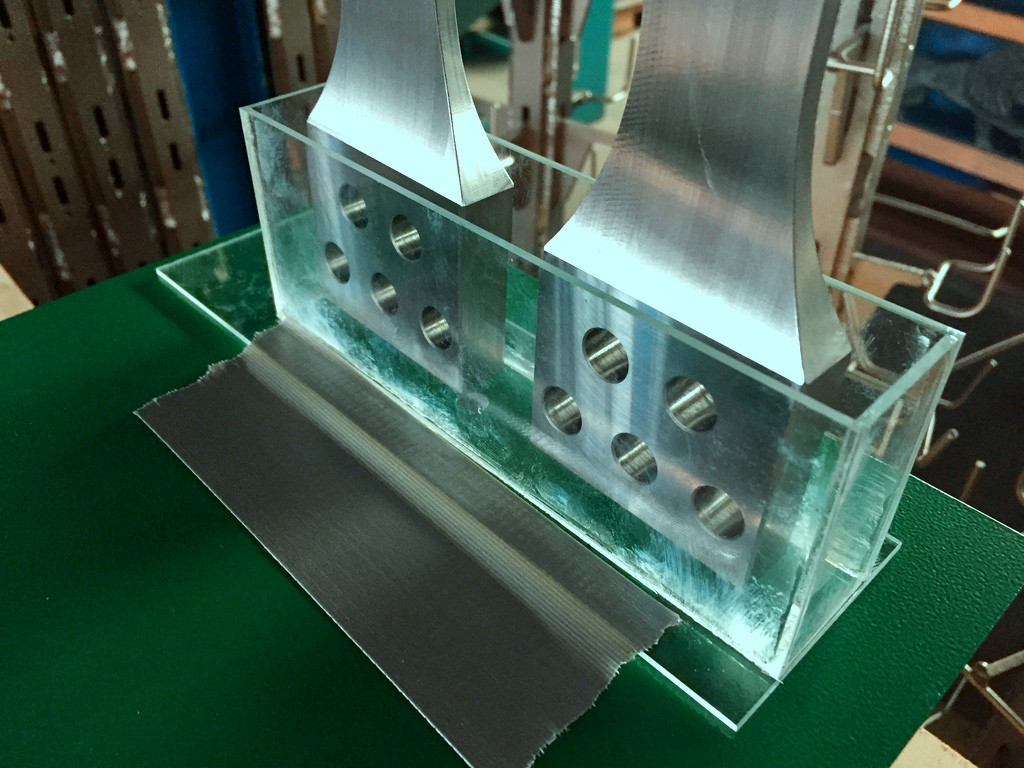

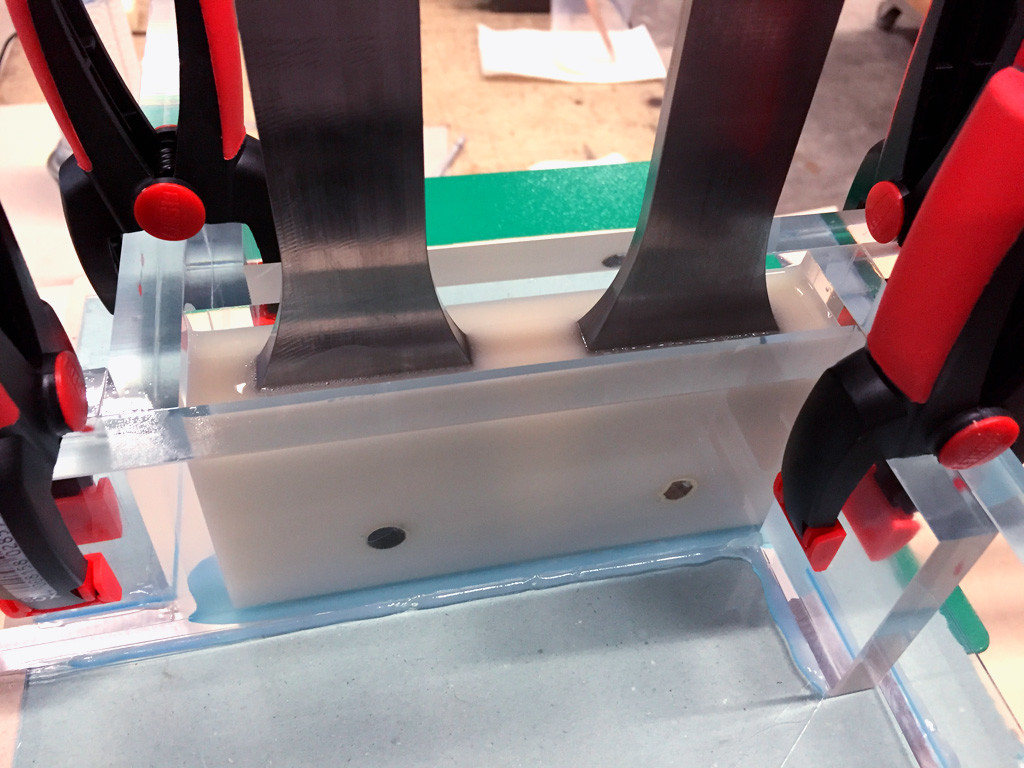

09.03.2016 Aus 2 mm dicken Plexiglasplatten habe ich zunächst eine Einweg-Gießform zusammengeklebt. Man nennt das auch eine verlorene Form. Dieses Material lässt sich nach dem Anritzen wunderbar gerade brechen. Besser wäre aber eine mehrfach verwendbare Form. Die Form ist für die Herstellung von zwei Schutzkappen in einem Guss dimensioniert.

Sekundenkleber ist in diesem Fall wohl nicht die beste Wahl. Die Plexiglasplatten verfärben sich weiß, schon allein durch die Dämpfe des Klebers. Aber ich will ja mit der Form keinen Schönheitspreis gewinnen sondern Abdeckkappen gießen. Außerdem ist ein anderer Kleber gerade nicht verfügbar. Ich werde aber mal meinen Lieferanten nach einem Kleber fragen der sich besser eignet.

Angeblich eignet sich da Acrifix 1R 192 – Kleber für Acrylglas, Plexiglas, Polycarbonat & PS deutlich besser. Das werde ich bei der nächsten Gießform einmal ausprobieren, falls ich bis dahin noch nicht mit wiederverwendbaren Formen arbeite.

Vergießen vorbereiten

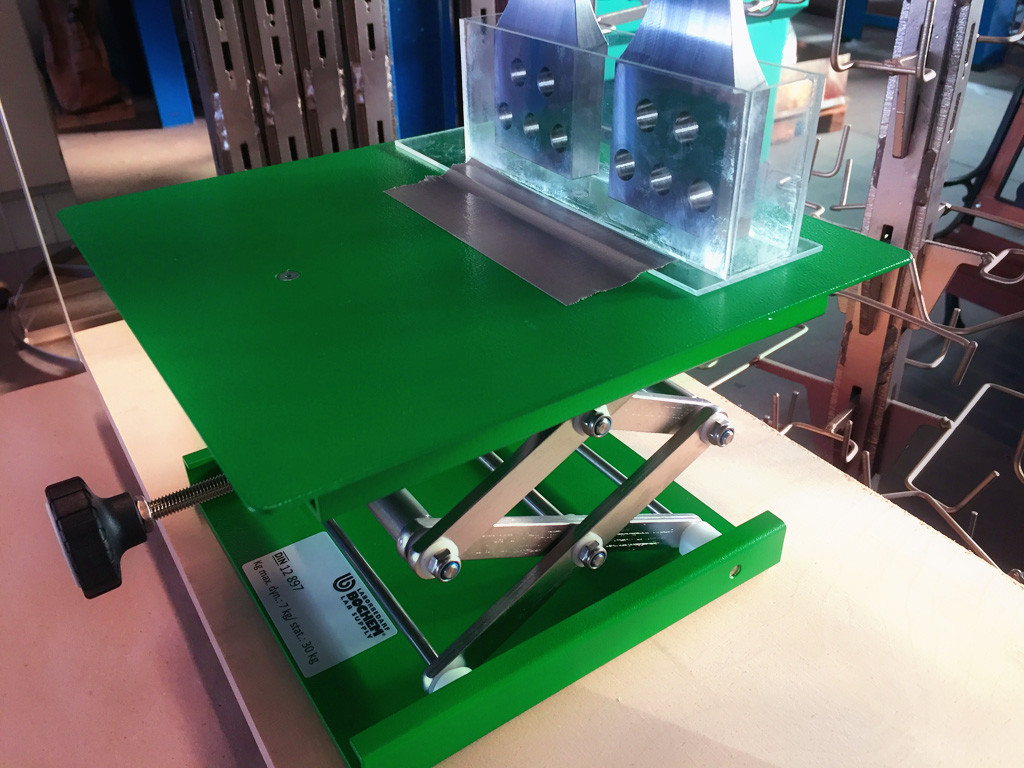

10.03.2016 Die Schwingfedern habe ich Kopfüber an Holzdübel gehängt und zwischen zwei Hölzer geklemmt. Schließlich dürfen die Federn keinen Schaden nehmen. Die Gießform hebe ich von unten mit einem Labor-Hubtisch soweit an, bis die Schwingfedern bis zur richtigen Tiefe eintauchen. Jetzt könnte man theoretisch vergießen…

…wenn man nicht erst ein Trennmittel aufbringen und die Bohrungen verschließen müsste.

Trennmittel auftragen

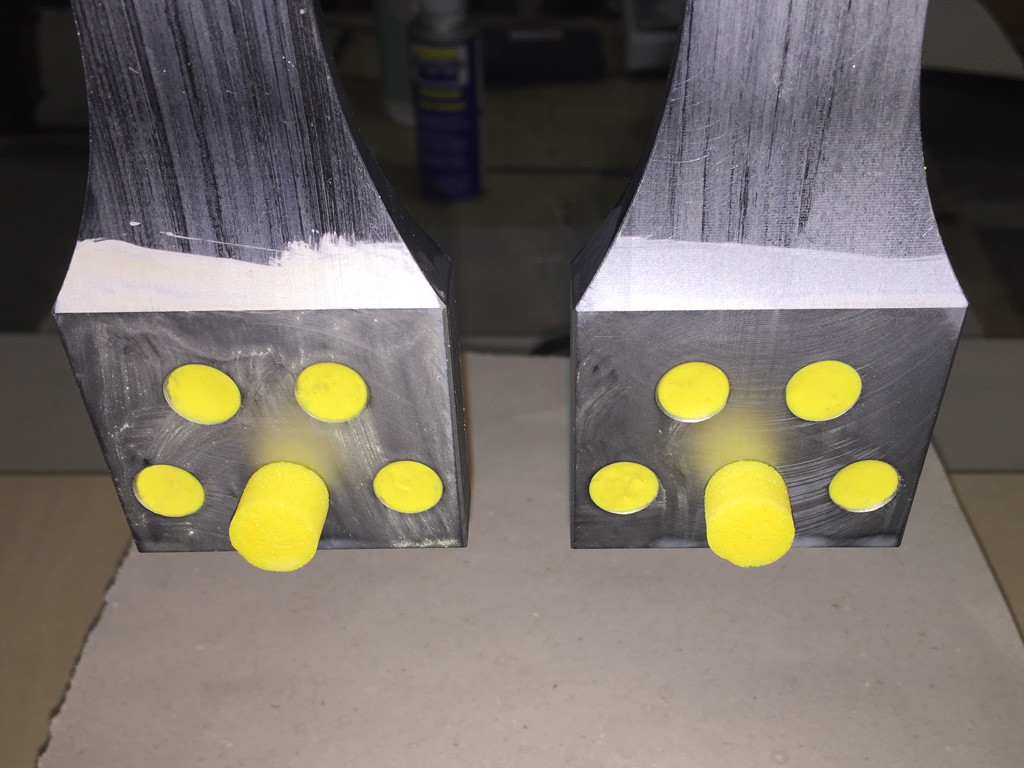

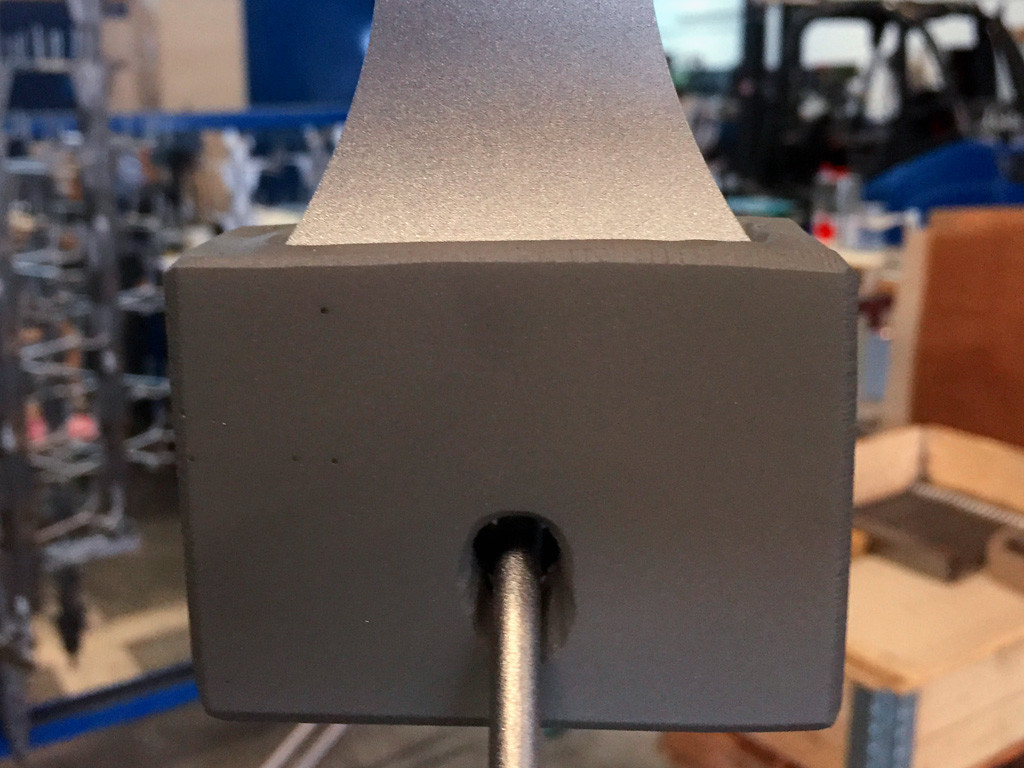

Und das ist im nächsten Bild bereits geschehen. Die äußeren Bohrungen sind mit Knetmasse verschlossen, die Bohrung in der Mitte will ich beim Kugelstrahlen zum aufhängen nutzen. Sie muss also durch die Schutzkappe hindurch gehen. Die hier im Bild sichtbaren gelben Pfropfen habe ich vor dem Vergießen noch durch passende Holzdübel ersetzt. Die Holzdübel lassen sich später leicht an der Standbohrmaschine auspressen. Eine erste Schicht Trennlack ist auch bereits aufgepinselt. Sicherheitshalber werde ich noch eine zweite Schicht auftragen.

Der Trennlack trocknet zu einer weißen Schicht. So sieht man sehr gut ob Stellen übersehen wurden.

Vergießen

11.03.2016 Die Gießform fasst ein Volumen von 288 ml. Abzüglich des Volumens der eingetauchten Bauteile von 75 ml ergibt das 213 ml Harzbedarf. Jetzt genau diese Menge anzurühren wäre ein bisschen zu optimistisch. Vermutlich wird einiges im Anmischbecher hängen bleiben. Ich setze mal 300 ml an…

Zuerst gebe ich die A-Komponente in den, auf einer Waage stehenden, ersten Anmischbecher. Aus dem 5 kg fassenden Behälter lassen sich so kleine Mengen nur schwer dosieren ohne zu schlabbern – gerade, wenn er noch sehr voll ist. Die Waage zeigt jetzt 238,5 g.

Es soll in einem Gewichtsverhältnis von 100:32 mit Härter gemischt werden. Ich gebe also die 76,3 g Härter in den zweiten Anmischbecher. So kann ich zur Not die Menge noch korrigieren. Erst jetzt mische ich die beiden Komponenten. Ich gieße den dünnflüssigen Härter in das Harz. Jetzt schnell rühren und dann rein in die Form damit…

Fünf Minuten später ist alles passiert. Das Harz im Anmischbecher wird schon warm. Da muss man zügig arbeiten und alles bereitliegen haben. Für noch mal eben ein Zewa holen und gute Fotos machen bleibt da keine Zeit. Schnell eins knipsen geht aber immer…

Ich habe übrigens die Erfahrung gemacht, dass die gegossenen Schutzkappen selbst nach einer Zeit von ca. 4 Stunden immer noch leicht plastisch sind. Einen Satz Schutzkappen habe ich zu früh entformt. Meine Empfehlung: Das vergossene Bauteil besser über Nacht aushärten lassen.

C 6905 von Vosschemie war das Vergussmittel meiner Wahl. Es ist ein zweikomponentiges, füllstofffreies Vergusssystem auf Polyurethanbasis, lösungsmittel- und weichmacherfrei. Es entstehen auch im Tieftemperaturbereich bis -40°C dauerelastische Fertigteile (Bruchdehnung ca. 100 %) mit mittlerer Härte (Shore A 55). (Hier habe ich den Hersteller zitiert)

So, spät genug für heute, entformt wird morgen. Finger waschen und Feierabend.

Entformen

12.03.2016 Nach dem Entformen und Beschleifen der Kanten mit einer Flex und einem Dremel, welcher kein Dremel ist, kommt die erste Schutzkappe den Erwartungen schon recht nahe. Anfangs, also die ersten paar Stunden, waren die offenen Flächen noch klebrig. Da war ich etwas besorgt. Das hat sich aber über Nacht gegeben. Schön, wenn sich Probleme von alleine lösen. Es haben sich auch ein paar Luftblasen an der Oberfläche angesammelt. Für das nächste Vergießen würde ich mit einer verstellbaren, wiederverwendbaren Gussform arbeiten und das PU vorher im Vakuum entlüften. Der Vakuumtisch ist zwar noch nicht ganz fertig, aber entlüften könnte man jetzt schon damit.

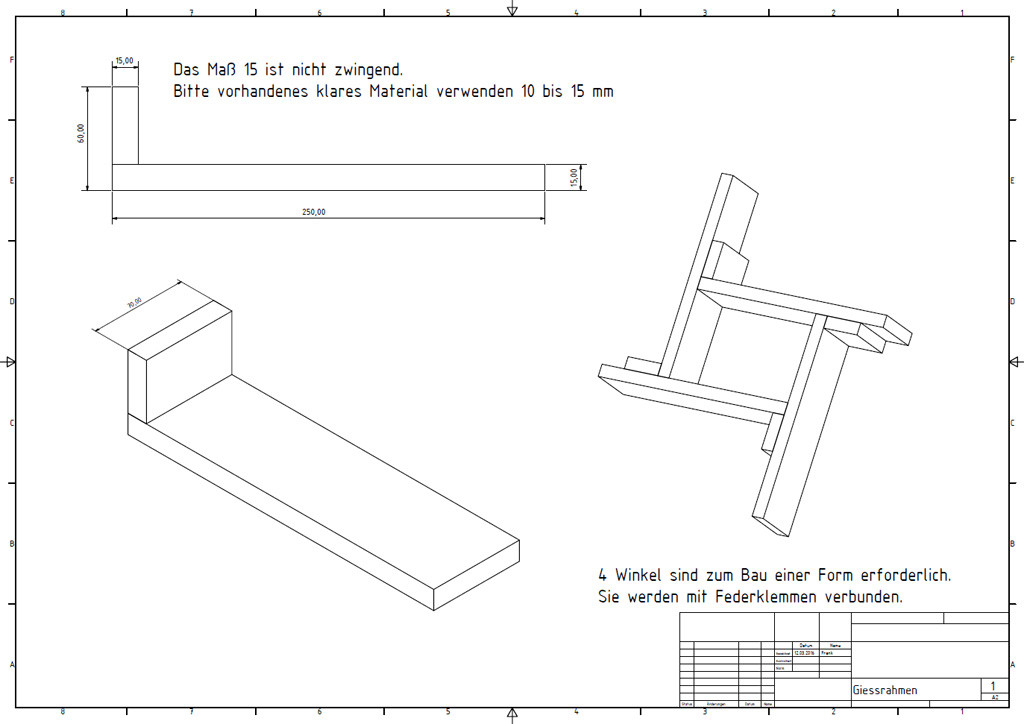

Die neue Gießform

14.03.2016 Der Entwurf für eine verstellbare und wiederverwendbare Gießform war mit Inventor schnell gemacht. Mein Kunststoffhändler hat mir die Winkel für 13:00 Uhr zugesagt…

13:00 Uhr hat dann leider nicht geklappt. Jetzt drängt die Zeit langsam. Mein Kunde möchte seine Federn wieder abholen. Aber um kurz nach 16:00 Uhr war es dann so weit. Die erste verstellbare Gießform kommt zum Einsatz…

Die Plexiglaswinkel klemme ich mit Federklemmen gegeneinander. Die Größe der Form lässt sich so schnell verstellen. Ist die Größe eingestellt, fixiere ich sie mit Heißkleber auf dem Formboden. Als Boden musste der Rest der dünnen Plexiglasplatte, aus dem ich die erste Form geschnitten habe, herhalten.

In die Form habe ich dann Mold Release von Smooth-On gesprüht. Ich würde das für ein Trennmittel auf Silikonbasis halten. Vermutlich funktioniert Silikonspray genauso gut. Der Hersteller schreibt jedenfalls auf die Spraydose, dass keine Mittel darin sind, die Krebs oder missgebildete Kinder verursachen. Na dann…

Diesmal war ich auch etwas sparsamer, was die Harzmenge angeht. Ich habe nur 201 g Harz mit 63,5 g Härter vermischt. Es blieben knappe 38 g im Anmischbecher zurück. Ich werde noch ein Sparfuchs…

Wenigstens habe ich diesmal die A-Komponente, ich nenne es das Harz, vor dem Anrühren unter der Vakuumglocke entlüftet. Die angerührte Mischung zu entlüften habe ich mich nicht getraut. Vielleicht bei der nächsten Schutzkappe.

Morgen früh wird entformt.

Entformt, außenseitig beschliffen, die Bohrung angefast und für den Haken angepasst. So sitzen die Schutzkappen saugend auf den Schwingfedern.

Auch nach der Bearbeitung von mehreren Schwingfedern zeigt sich, dass ich mit der Auswahl des Kunststoffes richtig lag. Es ist bisher noch kein Verschleiß an den Schutzkappen zu erkennen. Der Metallstaub färbt sie zwar dunkelgrau, aber das ist bestenfalls ein Schönheitsfehler…

Ich betrachte dieses Projekt daher als erfolgreich abgeschlossen.

2 Gedanken zu „Polyurethan gießen“