SGTC (Spark Gap Tesla Coil)

Am 03.06.2007 habe ich mit dem Bau einer SGTC begonnen, ohne diese jemals fertigzustellen. Jetzt möchte ich dieses Projekt wieder aufnehmen. Die meisten Bauteile dafür sind noch vorhanden, haben aber teilweise unter der langen Lagerung sehr gelitten.

Grundlage der Planung war damals diese, heute noch existierende Website:

http://tesladownunder.com/tesla_coil_6inch.htm

Alles, was jetzt folgt, ist vor knapp 10 Jahren passiert:

Sekundärspule:

Spulenkörper vorbereiten:

Das KG-Rohr (PVC – U – Rohr 160 x 4) hatte ich mit der Drehmaschine auf 835 mm Länge gebracht. Links im Bild, am Spannfutter, wird das Rohr über einen Kunststoffkegel zentriert. Auf der anderen Seite ist bereits eine Abschlussplatte mit Mittelloch eingeklebt. Hier wurde, wie beim Drehen üblich, ganz normal über die Zentrierspitze zentriert. Das Rohr hatte ich auf hoher Drehzahl mit 30 mm breitem Gewebeband Korn 240 vorgeschliffen, den Nachschliff dann mit Schleifpapier Korn 320 erledigt.

Die Abschlussplatten aus 12 mm PVC im Durchmesser 152 mm wurden damals einseitig angefast und mit Tangit eingeklebt. Die Bodenplatte hat im Mittelloch ein M10-Gewinde.

Eine zur Stirnfläche parallele Linie diente als Orientierungshilfe für die ersten Windungen im Abstand von 20 mm zur späteren Bodenfläche. Dort hatte ich mit dem Wickeln begonnen.

Sekundärspule wickeln:

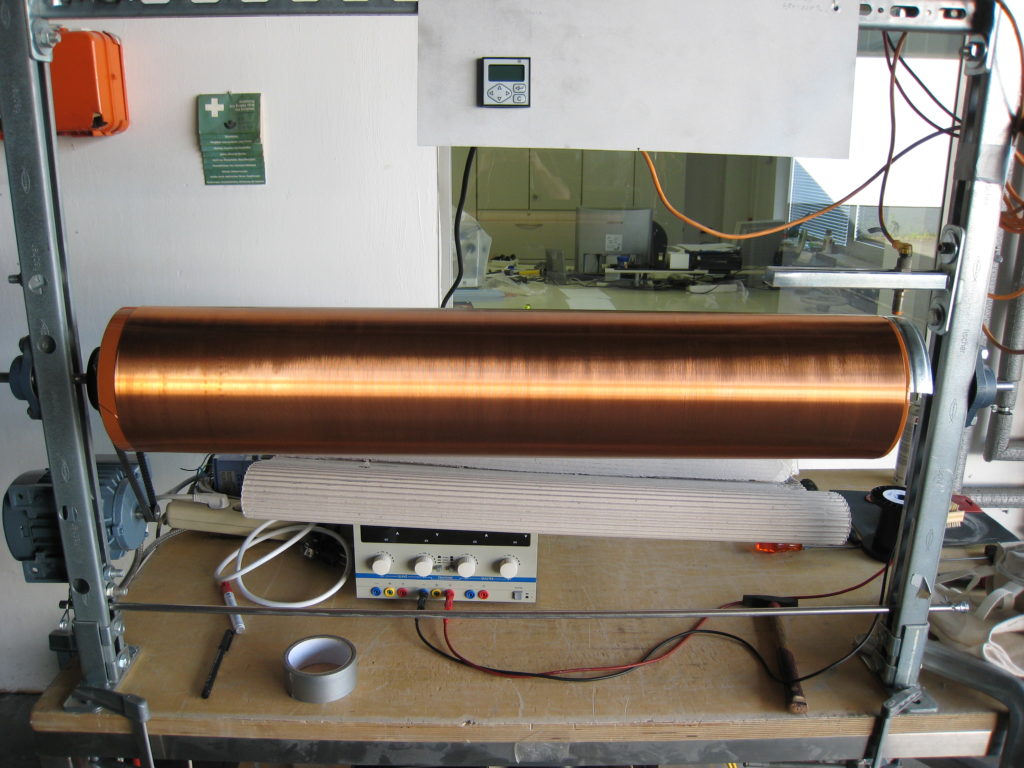

Gewickelt wurde auf der erweiterten Wickelmaschine aus dem Projekt Mini SSTC2, welche zwischenzeitlich mit einem Frequenzumrichter, einem Fußpedal mit Potentiometer und einem Drehstrommotor ausgerüstet wurde. Durch den kräftigen Antrieb verkürzt sich die Wickelzeit auf wenige Minuten. Um den Draht straff zu wickeln, trug ich Baumwollhandschuhe, mit denen sich die Spannung des Drahtes sehr schön dosieren ließ.

Die erste und letzte Windung ist mit Sekundenkleber fixiert. Die bewickelte Länge beträgt bei 1330 Windungen 808 mm, daraus ergibt sich eine theoretische Drahtdicke von 0,6075 mm. Bestellt hatte ich 650 m (Sauter 0,56 mm V180, Grad1). Geliefert wurden 1,46 kg was in etwa 668 m entspricht. Trotzdem reicht der Draht nicht ganz. Es fehlen die letzten 5 mm. Für die Funktion vermutlich nicht weiter tragisch, schlimmstenfalls ein Schönheitsfehler. Naheliegende Ursache: ich habe enger gewickelt als der Australier, oder mein Draht ist mit der Lackierungsklasse Grad 1 (Herstellerangaben der Lackzunahme: 0,560 Draht= 0,601 – 0,606mm) dünner als ein Draht der Lackierungsklasse Grad 3. (Sauter-shop)

Hier ein Video vom Wickeln:

Die fertig gewickelte Spule:

Über der Spule sitzt in der Aluminiumplatte ein Zähler, welcher über den induktiven Sensor die Wicklungen auf der Sekundärspule zählt.

Lackieren:

Lackiert wurde die Spule während sie rotiert. Ich hatte dazu DUPLI-COLOR CARS Rallye-Klarlack Nr.385858 verwendet. Mit diesem Lack hatte ich die wenigsten Schwierigkeiten in Sachen chemischer Verträglichkeit mit dem Lack des Drahtes. (Heute würde ich das nicht mehr so machen.)

Allerdings gingen für eine Sekundärspule dieser Größe locker 4 Dosen drauf, bis man keine Rillen mehr fühlen konnte. Das hat ewig gedauert. Ich hatte so ca. 15 bis 20 Lackschichten aufgebracht.

Nach ca. 15 Schichten hatte ich die Spule einmal nass mit wasserfestem Papier Korn 240 geschliffen. Danach noch mal 2 Schichten lackiert.

Risse im Lack:

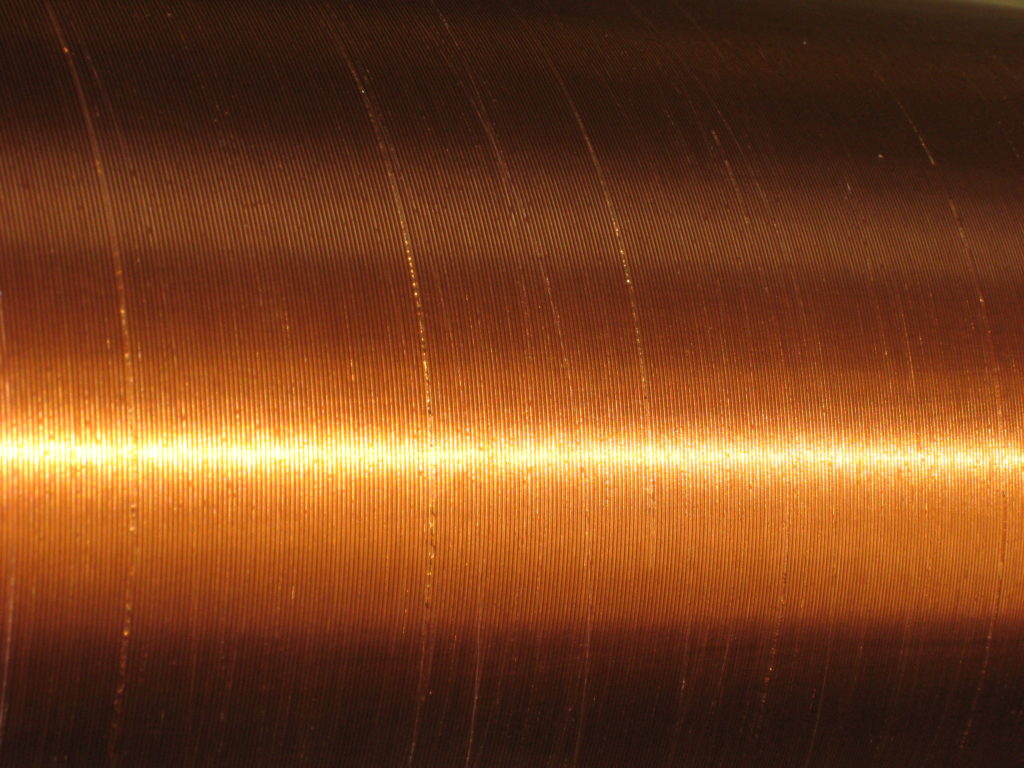

Aber ich stand immer wieder vor dem gleichen Problem: Die Spule fühlte sich nach dem Lackieren völlig glatt an. Ein paar Tage später war der Lack dann beigefallen und es waren wieder Rillen fühlbar.

Also noch mal: Nass geschliffen bis die Oberfläche absolut glatt war, dann noch mal Lackiert- Spiegelglanz und super glatt.

Ein paar Tage später wieder Rillen.

Ich hatte dann versucht mit 1200er Papier nass zu schleifen und dann zum Schluss das Finish mit Lackpolitur hinzubekommen.

Aber: viel Gefummel um den Lack hat es nicht wirklich besser gemacht…

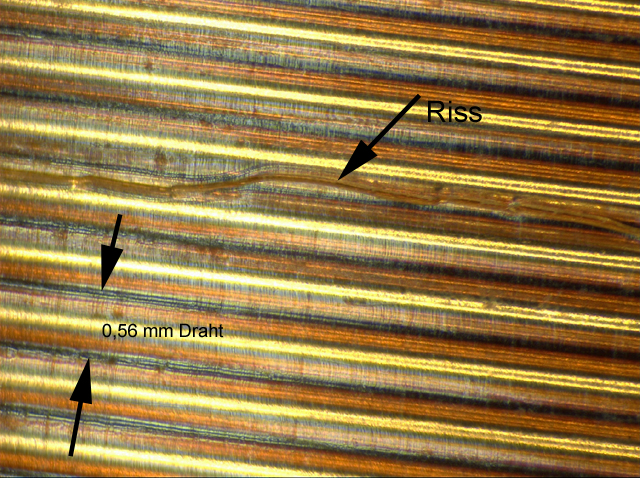

Inzwischen hat der Lack so ca. alle 4 cm radiale Risse bekommen, welche so aussehen, als wäre ein einzelner Draht angeschliffen. Ist er aber nicht – wie das Mikroskopfoto zeigt:

Die Sekundärspule hat in den Jahren der Lagerung auch noch ein paar dicke Macken im Lack abbekommen. Der PU-Lack auf dem Draht scheint aber noch intakt zu sein. Hier muss ich ordentlich nacharbeiten oder eine neue Sekundärspule wickeln.

Ich werde mit 2K Klarlack experimentieren!

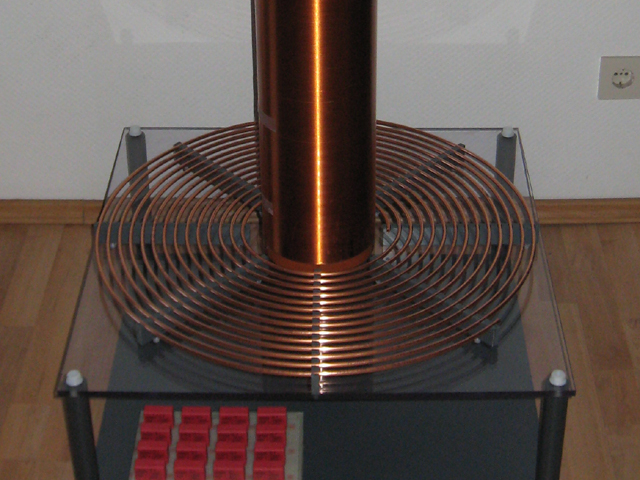

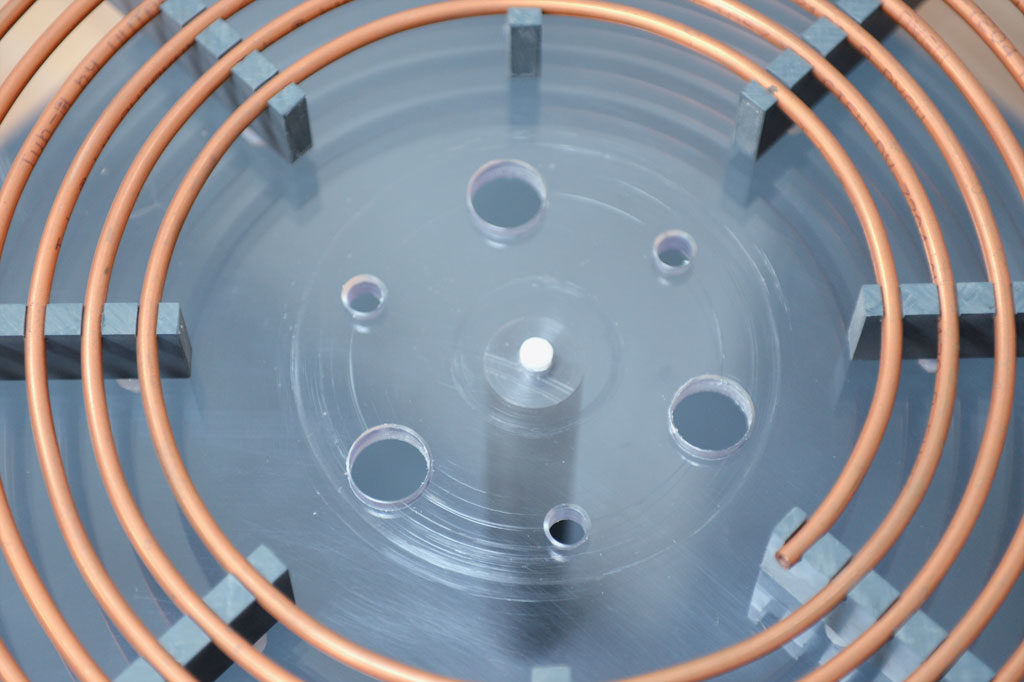

Primärspule:

Weil ich so einen Spaß daran hatte, habe ich erst mal eine Primärspulen-Wickelvorrichtung für die Drehmaschine gebaut.

Die besteht im Wesentlichen aus zwei 30 mm dicken Multiplex Platten mit einer 6 mm Zwischenscheibe in Schneckenform.

In diese Zwischenscheibe schob ich den Anfang des Kupferrohres und startete die Drehmaschine mit minimaler Drehzahl (und maximaler Kraft), während ich wie beim Tauziehen am anderen Ende des Kupferrohres hing. (Aus heutiger Sicht eine sehr gefährliche Aktion, aber damals war ich noch jung und unsterblich…) Wieder mit Baumwollhandschuhen an den Händen. Das Ergebnis kann sich dann auch sehen lassen: Die Primärspule sieht aus wie aus dem Bilderbuch!

Strikerail:

Befestigung der Strikerail (ebenfalls 6mm Cu-Rohr) mittels Clips aus dem Sanitärfachhandel.

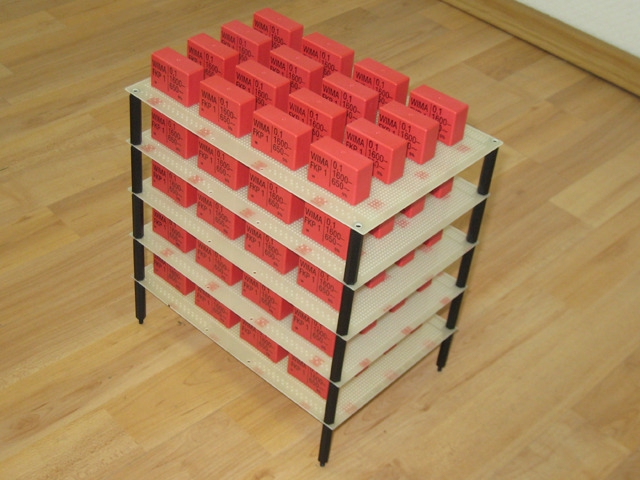

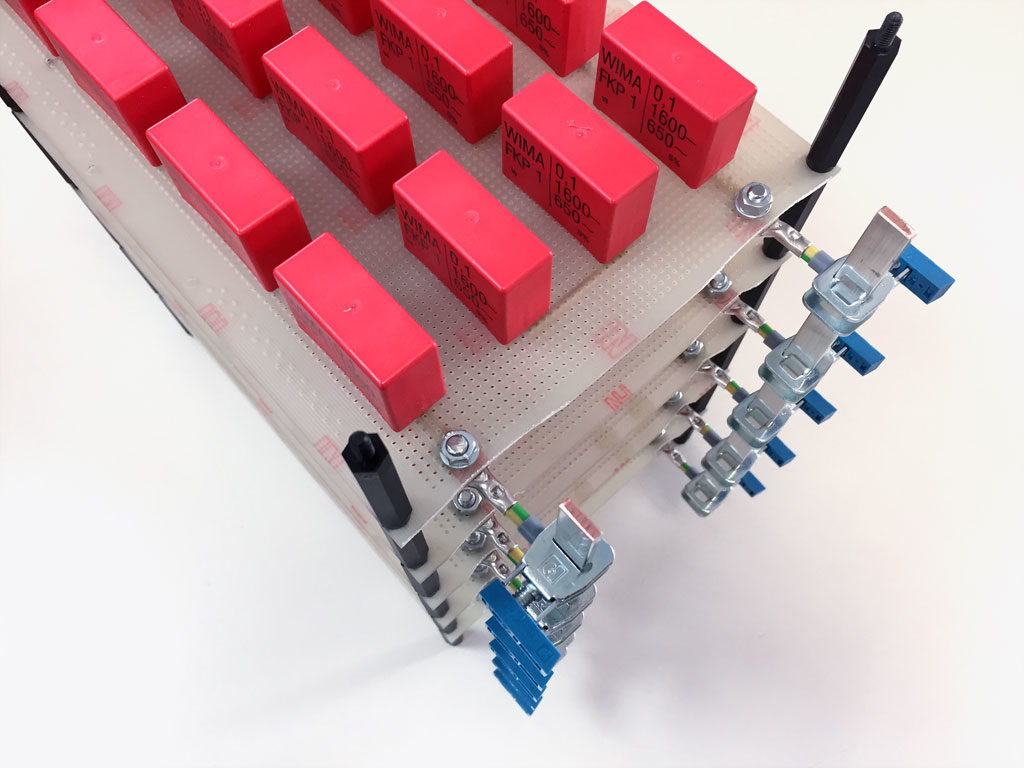

MMC (multi mini capacitor):

Der MMC besteht aus 80 Stück Wima FKP1 Kondensatoren mit 0,1 µF (100nF) und 1600 V = bzw. 650 V ~ zu je 16 Stück in Reihe geschaltet. Das ergibt für eine Platine des Stapels eine Kapazität von 6,25 nF bei einer Spannungsfestigkeit von 25600 V = bzw. 10400 V ~. Parallel zu jedem Kondensator ist ein Bleeder Widerstand 10 M Ohm ¼ W gelötet. Das ganze habe ich dick mit Plastik-70 Spray isoliert. Von dieser Reihenschaltung gibt es 5 Lagen parallel. Die Gesamtkapazität liegt so bei 31,25 nF. Aufgebaut ist der MMC auf 5 unkaschierte Laborkarten, Epoxyd, 160 x 233mm.

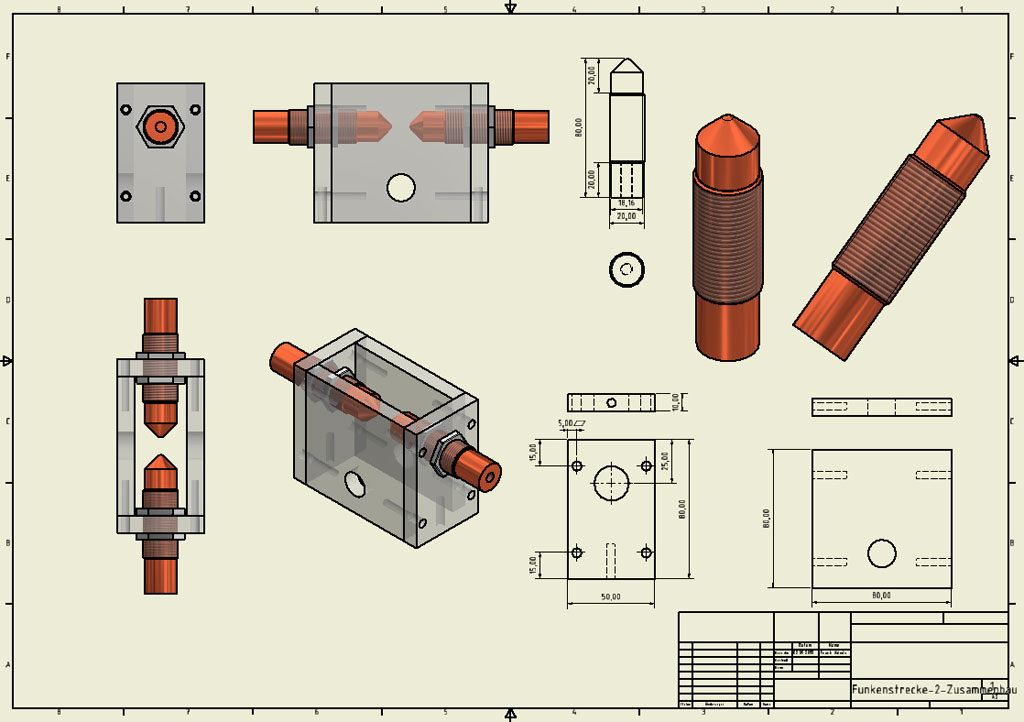

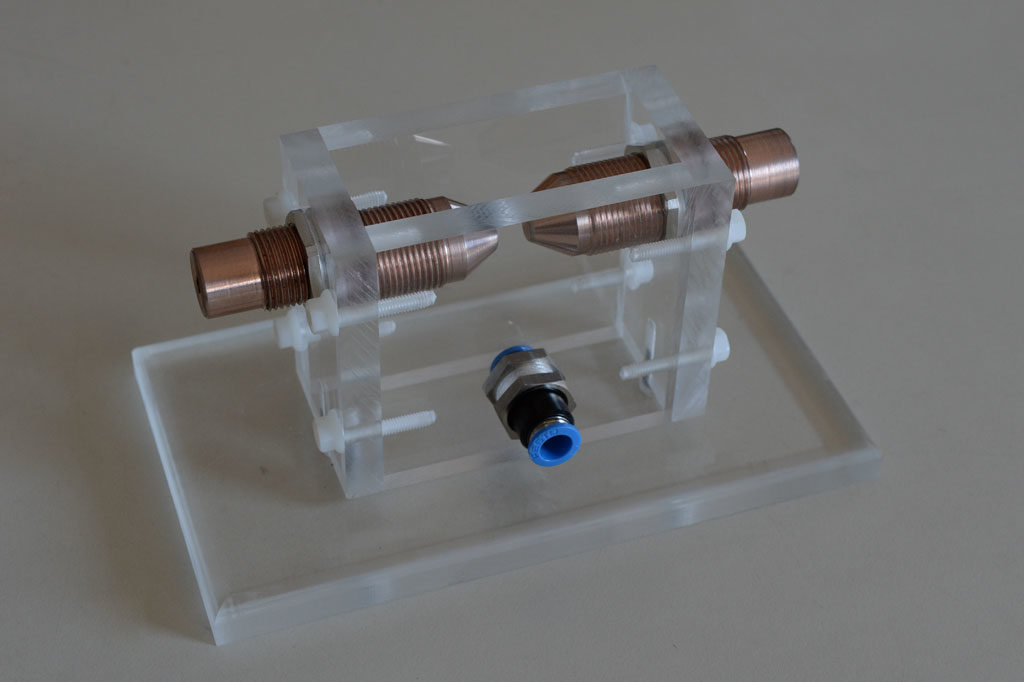

Funkenstrecke:

Eine verstellbare 10-fach Funkenstrecke aus 15mm Wolframkupfer Rundmaterial hier noch als 3D-Ansicht in der Planung. Die Wolframkupfer-Elektroden sind axial so gebohrt, dass 4 mm – Laborstecker passen.

Der gesamte Aufbau ist mit Ausnahme der Spulen und Kabel weitestgehend metallfrei. Es wurden ausschließlich Schrauben, Platten und Rundmaterial aus Kunststoff verwendet.

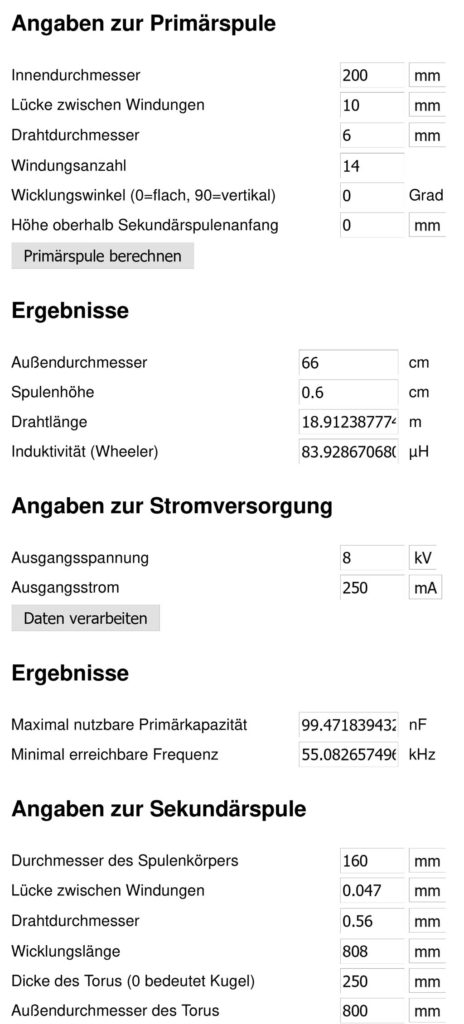

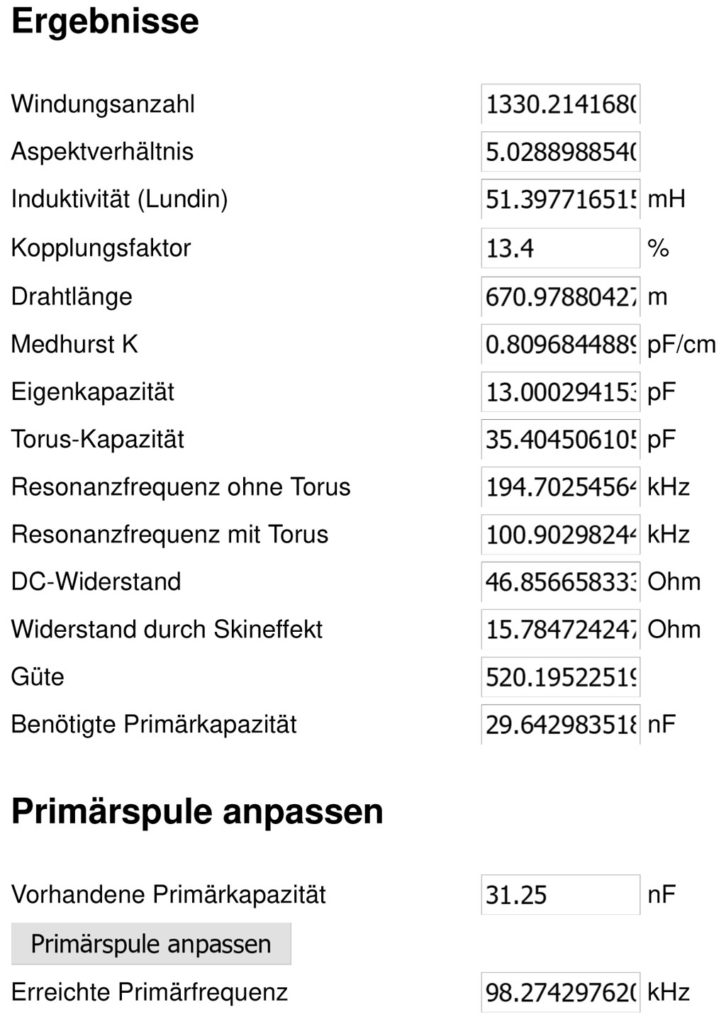

Die Berechnung nach Raacke:

Ab jetzt wird das Projekt aktuell

26.02.2017 Ich versuche als Erstes die Sekundärspule zu retten. Dazu habe ich diese heute auf die Lackier- und Wickelvorrichtung gespannt und mit einem Schleifvlies angeschliffen, damit der PU-Lack, den ich gleich aufbringen will, wenigstens ein bisschen haftet.

Lackiert habe ich dann ca. 700 ml Zweihorn Crystallit 2K-PUR-Klarlack, weil ich nur noch 70 ml Härter PUR 5085 hier hatte (Mischungsverhältnis 10:1), dem ich so circa 30 Tropfen Colorkonzentrat CK 03 rot zugesetzt habe. Das ist vielleicht ein bisschen experimentell, hat aber funktioniert. Die insgesamt 770 ml habe ich in 6 Schichten zu je ca. 130 ml in einem zeitlichen Abstand von je 20 bis 30 Minuten durch eine 2,5 mm Düse auf die rotierende Spule lackiert.

Nach dem Lackieren sieht die Sekundärspule jetzt wieder brauchbar aus.

Auch 2 Stunden nach dem Auftragen der letzten Lackschicht habe ich mich, aus Angst vor Läufern im Lack, immer noch nicht getraut den Motor abzustellen. Jetzt, nach 5 Stunden, schalte ich ihn mal aus. Morgen nehme ich mir die Grundplatte und die Primärspule vor.

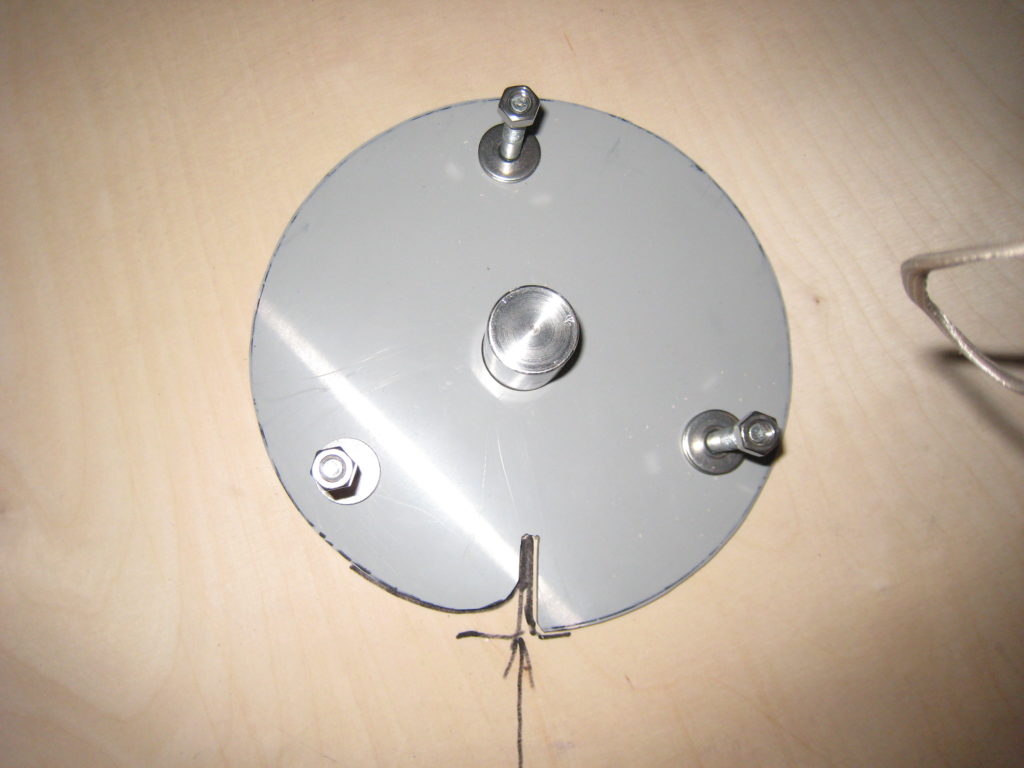

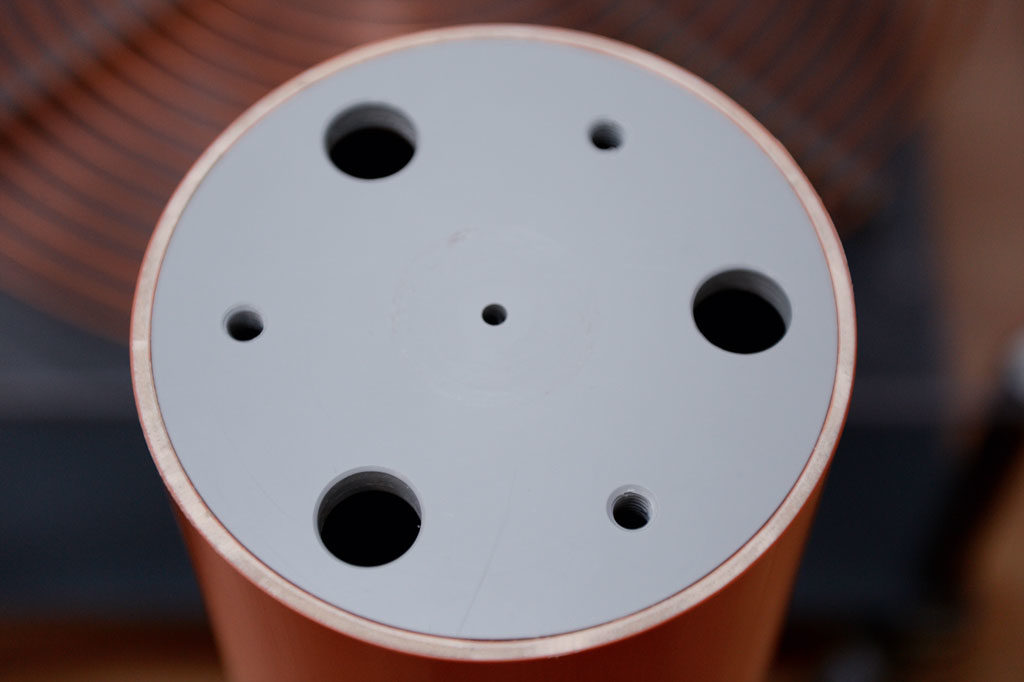

04.03.2017 Die Befestigung der Sekundärspule auf dem Untergestell wurde optimiert. Bisher musste man die Sekundärspule wie eine Mutter auf einen Stehbolzen drehen, welcher zur Hälfte in die Mittelstütze eingeschraubt war. Dadurch war die Position des unteren Anschlusses der Sekundärspule gegenüber der Grundplatte nicht klar definiert.

Den zentralen Stehbolzen habe ich jetzt durch drei Kunststoffschrauben ersetzt. Außerdem sind drei größere Bohrungen zur Belüftung der Sekundärspule angebracht.

13.03.2017 Seit über einer Woche warte ich nun schon auf Bauteile. Sofortness ist hier wohl nicht angesagt. Dafür ging es mit dem MMC ein Stück weiter. Ich habe N-Sammelschienen für die Verbindung der einzelnen Lagen verwendet.

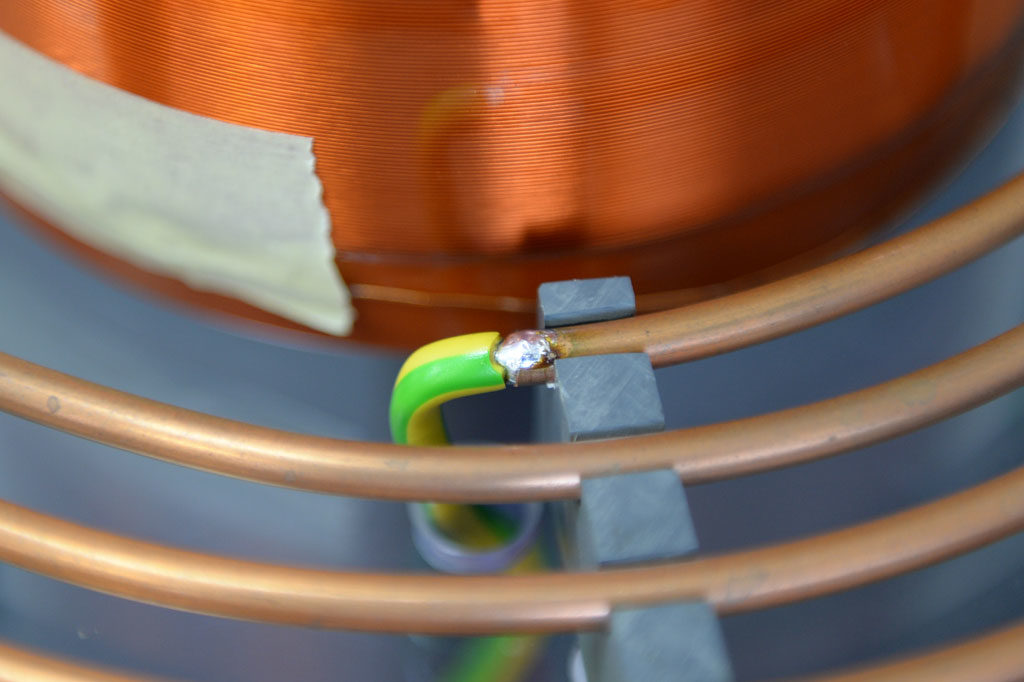

16.03.2017 Die Verbindung vom MMC zur Primärspule mit einem flexiblen 10 mm² Kabel ist gelötet. Das H07V-K Kabel hat einen Durchmesser von 4 mm und passt genau in das 6 mm dicke Kupferrohr. Möglicherweise hätte man hier auch crimpen können.

MMC Upgrade

Der Primärkondensator hatte bisher 31,25 nF.

Es lagen aber aus der damaligen Bestellung noch 70 FKP1 hier rum. Diese reichen für vier weitere Ebenen zu je 6,25 nF. Ich habe also noch vier Laborkarten Epoxyd, 160 x 233 mm nachbestellt.

25.03.2017 Um alle bereits vorhandenen einzelnen Kondensatoren auch zu nutzen, habe ich den MMC um vier Ebenen zu je 6,25 nF erweitert. Leider habe ich keine unkaschierten Laborkarten mehr bekommen. So musste ich zum Ätzbad greifen und die Kupferkaschierung entfernen. Diese würde bei der hohen Spannung sowieso nur stören. Jetzt hat der MMC eine Gesamtkapazität von 56,25 nF. Damit ändert sich natürlich auch die Berechnung nach Raacke.

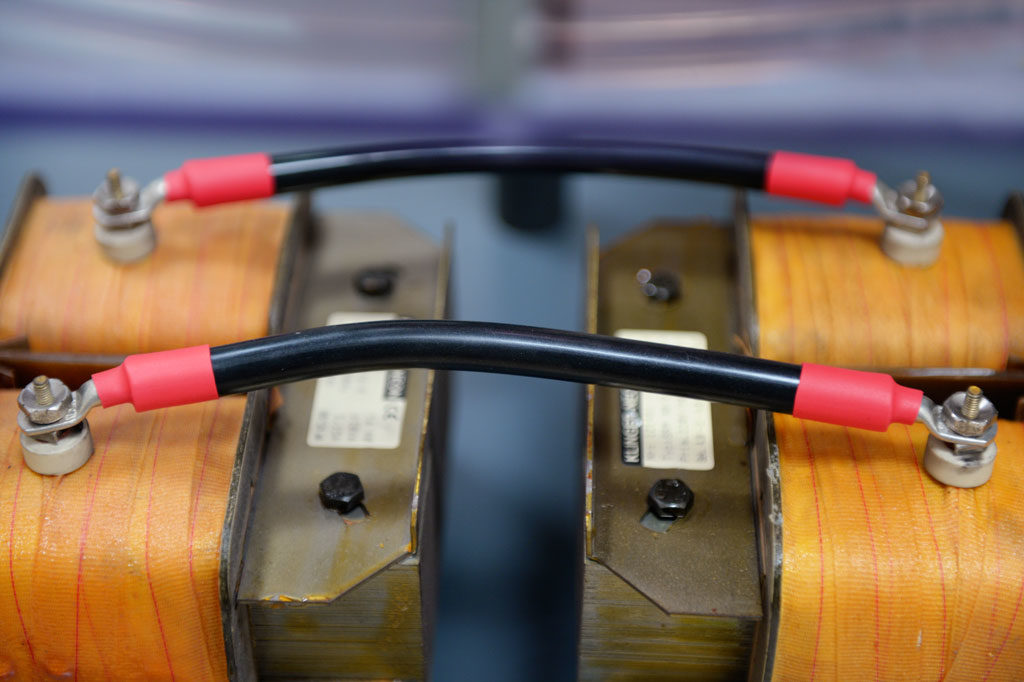

Außerdem gibt es auch erste Entwürfe für die elektrische Verbindung zwischen den Komponenten. Ich möchte dazu das 10 mm² H07V-K Kabel verwenden, welches bereits an der Primärspule verlötet ist. Dieses verpresse ich in einem Rohrkabelschuh und isoliere zusätzlich mit Silikonschlauch 7×3 mm. Bisher konnte ich leider nur ein weißes Stück auftreiben. Meine Wunschfarbe wäre rot oder orange gewesen. Da werde ich noch ein bisschen suchen müssen. Ein Stück schwarzer Schrumpfschlauch am Ende fixiert den Silikonschlauch.

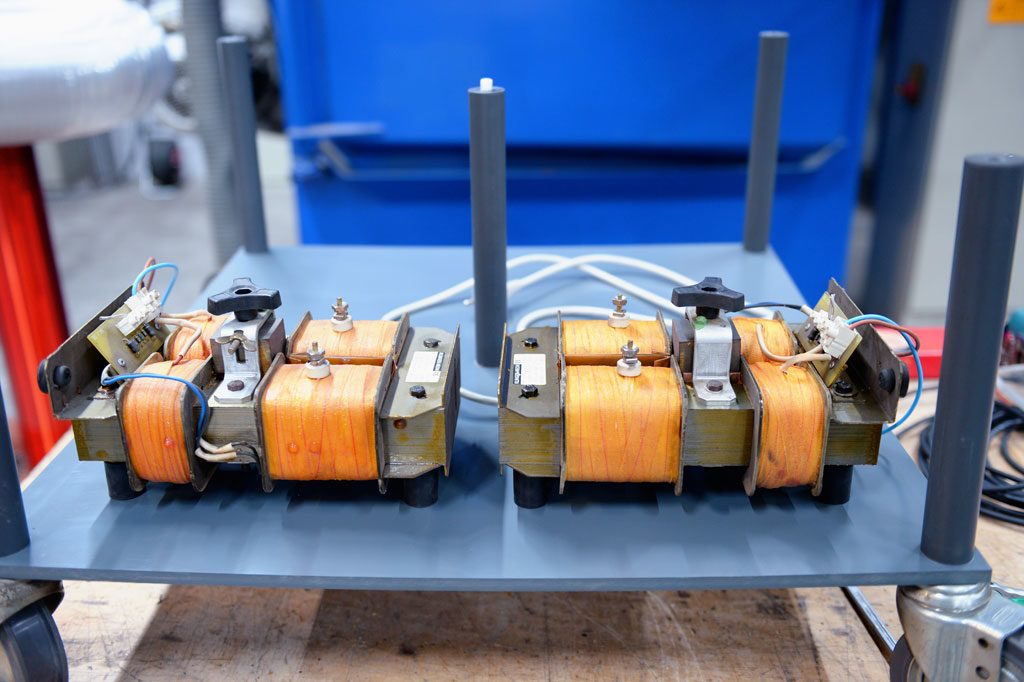

Die beiden Klinger-Neontrafos haben dann heute Abend auch noch ihren Platz auf der Grundplatte gefunden. Diese biegt sich unter dem Gewicht zwar ein bisschen, aber da kann man ja später noch mal eine Winkelschiene von unten dagegen schrauben…

Montiert sind die beiden Neontrafos auf Schwingelementen Ø 25 x 30 mm von Ganter-Griff, auch Gummipuffer genannt. Den Rest des Abends werde ich damit verbringen, darüber nachzudenken ob eine Kopf-an-Kopf Montage hinsichtlich der Magnetfelder sinnvoll ist.

26.03.2017 Die Schiene ist von unten gegen die Grundplatte montiert. Damit ist diese wieder gerade. Die Anordnung der Neontrafos lasse ich erst mal so.

In der letzten Woche sind auch drei Wolfram-Kupfer-Stäbe 80/20 Ø15 x 300 mm von WHS-Sondermetalle eingetroffen. Ich möchte die Funkenstrecke noch mal neu konstruieren.

30.03.2017 So werden meine HV-Kabel wohl erst mal bleiben müssen. Roten Silikonschlauch habe ich in 6 x 3 mm nicht als Restmenge bekommen. Ich hätte einen ganzen Ring zu 200 m bestellen müssen. Da ringen der Geiz und die Unvernunft noch miteinender.

Dafür gibt es einen neuen Entwurf für eine Funkenstrecke mit Druckluftkühlung – Bilder folgen…

12.04.2017 Wie die Zeit vergeht. Wenigstens ist inzwischen ein Prototyp der druckluftgekühlten Funkenstrecke fertig. Ich habe dafür erstmal die bereits vorhandenen Wolframkupfer-Elektroden verwendet.

Viel fehlt jetzt nicht mehr, aber das Osterwochenende ist auch schon reichlich mit Programm gefüllt. Mal sehen was so geht…

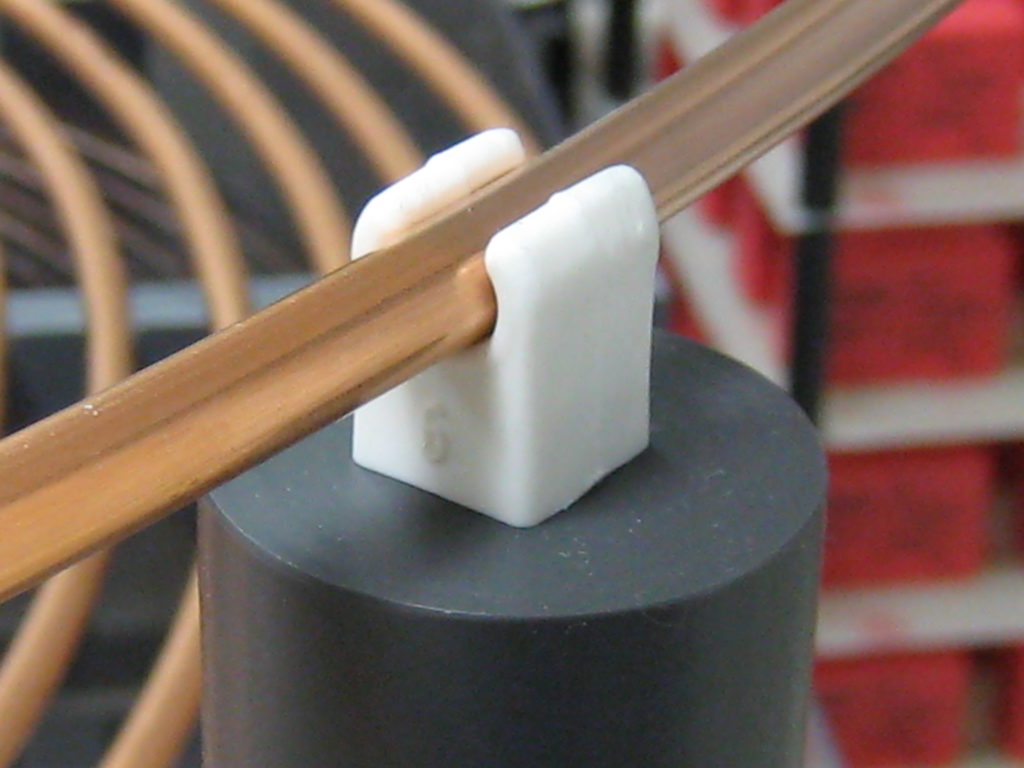

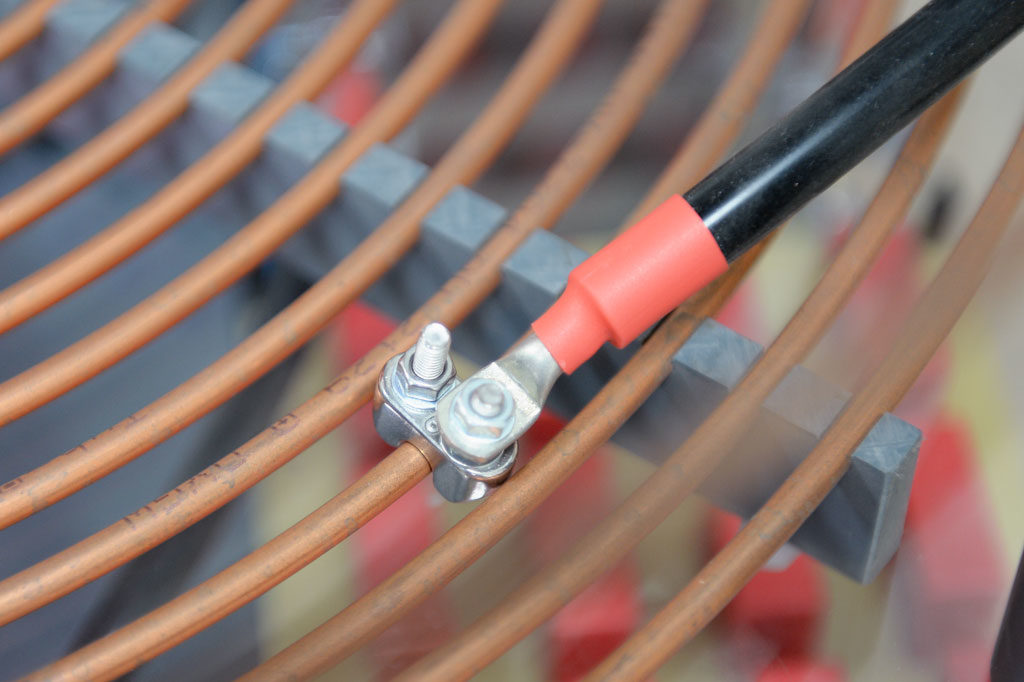

24.04.2017 Für den Abgriff an der Primärspule habe ich eine Seilklemme verwendet.

Ein Fundamenterder ist auch bereits gefunden. Für das Nächste Wochenende sollte einem Probelauf nichts mehr im Wege stehen.

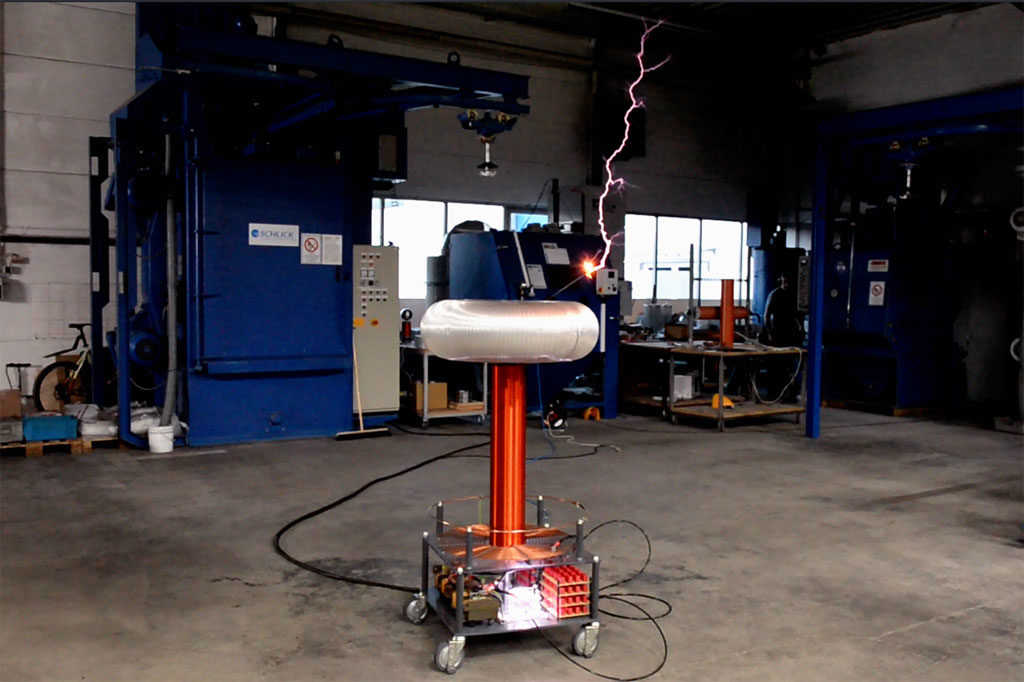

29.04.2017 Heute war es dann endlich soweit: Der erste Probelauf! Ganz optimistisch habe ich zunächst die komplette Distanz von ca. 11 mm, an der Funkenstrecke abgegriffen. Beide Kameras gestartet, Druckluft ein, Gehörschutz auf, und direkt an der Haussicherung eingeschaltet:

Nichts passiert. Nicht ein Blitz, nicht mal das kleinste Geräusch.

Dann habe ich mich eine Weile nicht getraut auch nur irgendetwas an der SGTC anzufassen. Schließlich sind die MMC´s womöglich noch geladen. Ich war mir ziemlich sicher alles richtig angeschlossen zu haben und hatte dies auch mehrfach überprüft. Es konnte eigentlich nur an einem zu groß gewählten Abstand der Funkenstrecke liegen. Nach einer halben Stunde war ich dann mutig genug. Ich habe den Abstand der Abgreifklemmen an der Funkenstrecke halbiert. Die Anschlüsse befinden sich jetzt am ersten und am sechsten Wolframkupferstab. So ergibt sich ein Gesamtabstand von 6 mm, welcher sich auf 5 Zwischenräume zu je 1,2 mm aufteilt.

Druckluft an, Gehörschutz auf, Kameras ein und Action!

Den längsten Streamer würde ich auf etwas über einen Meter schätzen. Für heute reicht es auch. Morgen werde ich mal versuchen das Ganze ein bisschen besser abzustimmen. Am Plexiglas der Funkenstrecke sind jetzt dunkle Verfärbungen zu erkennen. Vermutlich muss ich diese komplett neu konstruieren. Außerdem gibt es zwischendurch an der Abgreifklemme der Primärspule Entladungen, welche dort nicht hingehören.

30.04.2017 Bei Tageslicht betrachtet stellt sich der Überschlag an der Primärspule so dar: Die verwendete Seilklemme ist zu breit und verursacht einen Überschlag zur nächsten Windung. Mich wundert nur, dass dieser Überschlag nach außen, also zum offenen, potentialfreien Ende hin stattfindet.

Außerdem ist zu erkennen, dass die Funkenstrecke dieser Belastung nicht gewachsen ist. Das Plexiglas beginnt sich bereits nach 15 Sekunden dunkel zu verfärben. Der Lichtbogen schlägt sehr häufig an den Enden der Wolframkupferstäbe über. Ungenaue Fertigung könnte eine Ursache dafür sein. Die Stäbe stehen vermutlich nicht exakt parallel zueinander. Dann muss der Funke an der engsten Stelle überspringen und das ist der Rand. Oder die Strömungsgeschwindigkeit der Druckluft ist zum Rand hin am geringsten. Dann verbleibt vielleicht die ionisierte Luft zu lange zwischen den Enden der Stäbe und der Funke wird nicht schnell genug gelöscht. Auf jeden Fall muss sehr bald schon eine neue Funkenstrecke her.

Immer noch der 30.04.2017 Der längste Streamer, den die Spule bisher erzeugt hat, ist 1,25 Meter lang. Ich bin etwas enttäuscht, denn ich hatte mehr erwartet. Die Abgriffe der Funkenstrecke sitzen inzwischen in der ersten und in der achten Elektrode. So ist der Gesamtabstand sieben mal 1,2 mm, also 8,4 mm. Bisher habe ich nur über unterschiedliche Abstände der Funkenstrecke abzustimmen versucht. Ich glaube jedoch, dass die Funkenstrecke sich langsam verabschiedet. Auch wenn ich die Abstände und damit die Überschlagspannung immer weiter erhöht habe, so sind die Streamer nicht nennenswert länger geworden. Ganz im Gegenteil: ich habe den Eindruck, als würden die Streamer mit zunehmender Betriebszeit der Funkenstrecke immer kürzer. Vermutlich haben sich leitende Bereiche um die Elektroden herum gebildet und diese führen dazu, dass sich der MMC über Kriechströme langsam entlädt. Die Funkenstrecke riecht auch immer sehr stark nach Plexiglas. Wenn ich eine verbesserte Funkenstrecke gebaut habe, werde ich versuchen die Länge der Streamer mit einem veränderten Abgreifpunkt an der Primärspule zu verbessern…

Mit 8,4 mm Gesamtabstand in der Funkenstrecke sind die Streamer ein bisschen kräftiger, wollen aber über eine Gesamtlänge von 125 cm nicht wirklich hinaus.

02.05.2017 Neue Wolframkupferstäbe sind bestellt. Es gibt außerdem einen Entwurf für eine hoffentlich bessere Version der Funkenstrecke.

05.05.2017 Immer noch mit der alten Funkenstrecke im Einsatz, versuche ich einen effektiveren Abgreifpunkt auf der Primärspule zu finden um die Länge der Streamer zu steigern. Aber, die Funkenstrecke arbeitet nicht konstant genug. Die Länge der Entladungen variiert zwischen etwa 70 cm und Maximum. Dabei leuchtet die Funkenstrecke zwischendurch gefährlich hell auf. Vermutlich immer dann, wenn wieder neues Plexiglas verbrennt und gasförmig am Prozess der Stoßionisation teilnimmt. Ich muss wohl doch auf die neuen Elektroden warten. Und alles bloß, weil ich selbst nicht in der Lage bin ein M 20 x 1,5 Außengewinde auf die Elektroden zu schneiden. Das muss sich ändern…

Dafür ließen sich ein paar Rekordentladungen dokumentieren. Wer nachmessen will: Der Breakout-Punkt liegt genau senkrecht über der rechten Lenkrolle. Der Abstand vom Boden neben der Lenkrolle bis zum Ende des Breakout-Stabes beträgt 1670 mm.

11.05.2017 Die Gewinde (M20 x 1,5 mm) sind auf die Elektroden geschnitten und die Funkenstrecke ist einsatzbereit. Bei nächster Gelegenheit wird getestet.

Wenn man mal vergisst den Fundamenterder anzuschließen, findet die Spannung im Fußpunkt der Sekundärspule den Weg zur Erde, in diesem Fall zum PE-Anschluss, auch ohne meine Hilfe. Gut ist das nicht – weder für den Hausanschluss, noch für die Grundplatte der SGTC.

Finde deine Arbeit klasse, habe letztens eine HFSSTV gebaut…ist ganz nice habe aber definitiv vor deine Nachzubauen solange es mein Taschengeld zu lässt ;D…ist ja nicht ganz billig. Hätte aber ne coole Idee für den Unterbau: Ich werde versuchen ihn aus Lego zu bauen, ist vielleicht billiger als Acrylplatten, und außerdem besitze ich noch viel aus meiner Legozeit 😀

Hallo,

schöne Arbeit!

Sag mal hast du die Joche aus den Neontrafos nicht entfernt?

Auf dem Foto sind die noch drinnen…

Wo gibts eigentlich diese Klemmen zu kaufen, am MMC wo die auf die Sammelschiene geschraubt sind?

Hallo Christian.

Danke für dein Lob. Das motiviert…

Ja, die Joche sind zwar bis zum Anschlag rausgedreht, aber noch montiert. Die Spule ist auch immer noch nicht richtig abgestimmt.

Ich wollte erst mal alles zum Laufen bringen – und jetzt, da alles läuft, kommt man nicht mehr so ohne Weiteres dran. Ich werde mich beim nächsten verregneten Wochenende mal darum kümmern. Die Klemmen gibt es beim Elektro-Großhandel. Es sind Phönix N-Anschlussklemmen AKG16BU.

L.G.

Frank

Also Hallöchen. bin gerade hier drauf gestoßen als ich das Internet durchforstete um herauszufinden warum meine (von Mikrowellentrafis abgesehen) komplett selbst gebaute sgtc nicht funktioniert. die funkenstrecke blitzt wie sie sollte aber oben kommt nix raus. mein aufbau sieht relativ ähnlich aus wie der hier vorhandene, nur habe ich einen kondensator mit aluminiumfolie und gummiplatten selbst gebaut. was sind denn häufige fehlerquellen für sowas?

Hallo Malteser,

dein Problem wirst du am besten lösen können, wenn du dich in einem Forum für Teslaspulen anmeldest. Mosfetkiller wäre zum Beispiel ein solches Forum.

Viel Erfolg

Frank